-

PRODUCTS

- Ti / スタッドコンバージョン 欧州車

- Ti / スタッドコンバージョン 日本車

- Ti / ホイールボルト

- Ti / ホイールナット

- Ti / エアーバルブ

- Ti / ナンバープレート

- Ti / スポーツステアリング

- Ti / カーパーツ

- Ti / バイクパーツ

- Ti / ボルト・ナット・ワッシャー

- Ti / 特別注文

- Ti / シェーブアウト コレクション

- for プロショップ / エンスージアスト

- グッズ / ケミカル

- Ti / Limited Collection

- BE-ONE ボルト

- BE-ONEナット

- BE-Wakin' ナット

- デュアルドライブ

- バーンブルー コレクション

- ザ・ペンタゴン

- LEXUS専用ホイールボルト

- Limited Edition

- Material Story

- ABOUT US

- CONTACT

原子番号22。元素記号は Ti

強さと軽さ、

そして美しさ。

Tnunder Bolt Forged Material(サンダーボルト フォージド・マテリアル)

・Performance Table.

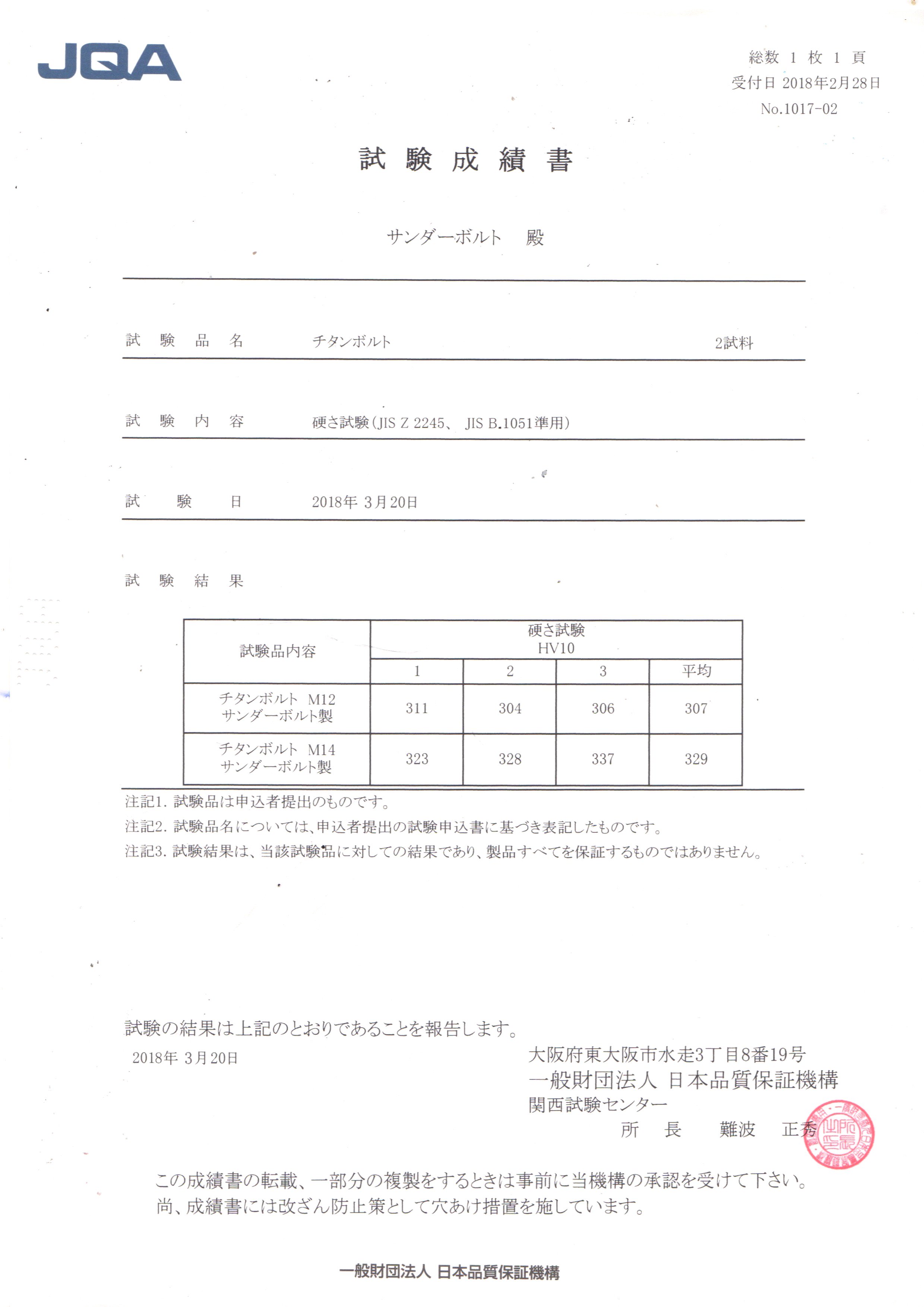

| 比重 | 引張強度(MPa) | 0.2%耐力(N/mm2) | ヤング率(GPa) | 表面硬さ(HV) | |

|---|---|---|---|---|---|

| ASTM B348 Gr.5 | 4.47 | 980 | 930 | 114 | 320 |

| 純チタン | 4.8 | 890 | 775 | 75〜95 | 260 |

| クロモリ鋼SCM | 7.85 | 980 | 900 | NA | 285 |

| 一般鋼 | 7.85 | 420 | 320 | 205 | 130 |

| インコネル625 | 8.44 | 950 | 550 | - | 210 |

| 超々ジュラルミン | 2.8 | 570 | 510 | 71 | 170 |

| マグネシウム | 1.8 | 320 | 230 | 45 | - |

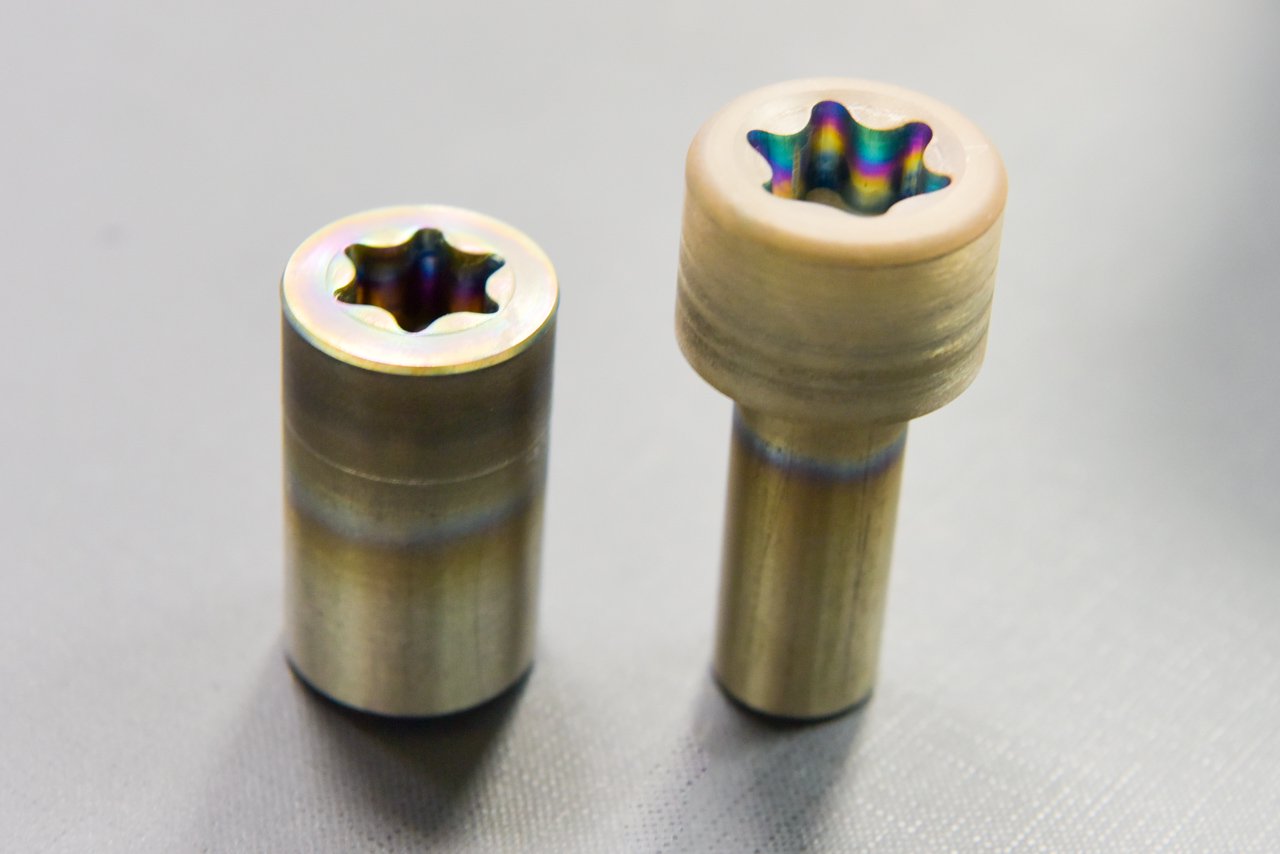

(左)Gr5チタニウム シャフト 無垢材

(右)鍛造工程

(左)鍛造後

(右)左から無垢、鍛造品A、B。 これからCNC加工を行いM6ボルトとなります。

(左)CNCマシン

(右)MAZAK 5-AXIS 5軸の工作機械です。作業工程の多い製品加工へ使用しています。

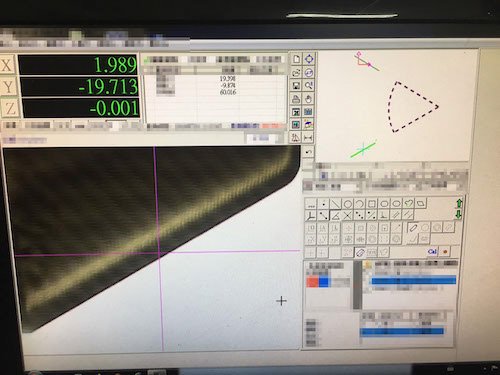

(左)ARCS Automatic Non-Contact Video Measuring System (投影計測システム)

手術室レベルのクリーンルームに設置されたレーザー投影式の3Dスキャナーを使用し、光学的な測定を行い品質管理に努めています。

画像はTi Forged クラブスポーツM12のテーパー部。

JIS加工公差規定において±0.5°の容認差が基準として定められていますが、私達の製品は容認値を300%下回る、わずか16/1000の公差でした。

・Material

Thunder Boltのベース素材であるチタンは、宇宙技術や軍事、航空機、フォーミュラー1、競技向けスポーツ用品やレーシングカー、サイクリング、生体インプラント、打楽器など多岐にわたって使用されています。しかし、強固な素材ゆえ加工には大変高度な技術と設備を要し、また材質そのものが非常に高価な為、これまで用途はごく限られた狭い領域での使用に限定されていました。

私達はチタンの中でも、ASTM国際規格 B348 Gr,5 6Al-4V材(TAB6400)に着目しました。これは質量分率で、アルミ(Al)が6%、バナジウム(V)が4%含まれている事を意味する鍛造チタン合金です。

品質の良いチタンをフォージング(鍛造)化した素材は、最新鋭旅客機であるボーイング787型機において全てのファスナー(ネジ)に同素材を使用するように指示されているほど航空宇宙分野においては定評のある素材です。

代表的な特性として、まずは大変軽量である。(比重は4.51と小さく鉄の約60%である)また、引張強さは高張力鋼とほほ同等でありながらも一般スチール材の約190%の強さを誇ります。更にGr,5は耐食性に大変優れ、これはチタン表面に形成される酸化皮膜(Ti02)が強固で安定しているとされ、熱膨張率、熱伝導率が小さく、比熱は、SUS304と同等であるなど、環境に左右されにくい材質は安定したトルク管理を行うことが出来る為、まさに夢の金属と呼ぶにふさわしいα-β合金です。

・Forged

(左)高周波加熱誘導機にて加熱中のBE-ONE.

(右)ハイパワー50t 鍛造機.

私達の鍛造製法は業界内において特に定評があります。

Thunder Bolt製品の代表格であるBE-ZEROシリーズへ採用しているT80トルクスを見て解るとおり、直径17.5mmのトルクスを下穴も無しに10mm以上のプレス形成を行うこと自体が相当な高技術の現れなのです。

また、チタン合金は700〜900℃という比較的狭い温度レンジの中で鍛造を行う必要があります。

加熱温度が低いとクラックが生じ、反対に温度が高いと炭化してしまうため、チタン加工を行う上で処理温度コントロールが最も難しいと言われていますが、私達はFrequency Inductive Heater(高周波加熱誘導機)と言われる特殊な熱源管理機材を用い常に適正な状態で鍛造を行っています。

・Machining

最新型コンピューター・マシニング加工機 YAMAZAKI MAZAK MEGA 5-AXISを導入しています。

MAZAKは4大日本大手工作機器メーカの1社で、自動車、航空機、医療等のシーンでも多く活用されるほか、マクラーレンF1チームにおいても各種パーツの製造にMAZAKを使用しオフィシャルサプライヤーとしても活躍しています。

チタン・インコネルなどの難削材の高能率加工を適切に行うには、熟練した匠の目や手先が必要なことは当然ながら、今日においてはマシーンの性能も製品クオリティへ大きく左右しています。

・Finished

(左)PVDコーティングマシーン

(右)真空炉内部の様子

Thunder Boltは製造プロセスの最終仕上げとして、独自の厳しい検査基準を設定するとともにフィニッシュ工程を大切にしています。

P.V.D

次世代コーティングと言われるPhysical Vapor Deposition(物理蒸着法)を真空釜にて特殊処理を行なっています。主な特徴として耐摩耗性、耐腐食、耐酸化、焼付き防止などに優れ、より光沢が増すカラフルなコーティングですので、劣化を恐れること無くいつまでも美しい発色のまま使用し続けることが可能なのです。

・Aurora

見る角度によってはイエローともグリーンともパープルとも見て取れる多彩なマルチカラーは、大気の発光現象であるオーロラをイメージしコーティングを行っています。

・Burn Blue

深みのあるネイビーブルーをベースに緩やかなグラデーションを行い濃さと淡さの両方を表した色調は、都会の深夜に溶け込む素敵な大人達をイメージしています。

Heat Gradation

その名の通り、バーナーで炙った際に表現されるチタン特有の焼き色を陽極酸化技術にて再現しています。

PVDとの大きな違いは対スクラッチを目的として行うコーティングとは異なり、酸化皮膜のコントロール次第で実に100種類以上の発色を行うことができ、チタン素材そのものが保つ特性を活かした発色法を酸化チタンと呼びます。

Blasting

世界的には“ストーンウォッシュ”と呼ばれている製法です。切削加工を終えた後に細かな粗目をボルト/ナットへ吹付けを行う手法で、クルマの世界のみならず芸術の世界においても同様の手法を用いガラスエッチングへも応用されるほど幅広く活用されている加工法です。

ZERO Titanium

私達が持つ最高峰のフィニッシュプロセス。陽極酸化とブラスティングの双方を組み合わせたマイクロブラスティング工法で、光沢を抑えながらも美しい色を際立たせるThunder Boltの新技術です。マグノ仕上げには熟練した職人の技術を最も必要としていますが、仕上がった姿はため息が出るほど美しく、まさにフラッグシップモデルらしさを象徴しています。

Shaved Out

切削後の姿が最終製品形となるため、機械工程を1つ増やし鏡面仕上を行っています。

そのためコアなファンの間では"削り出し"や"ソジ(素地)"とも言われています。

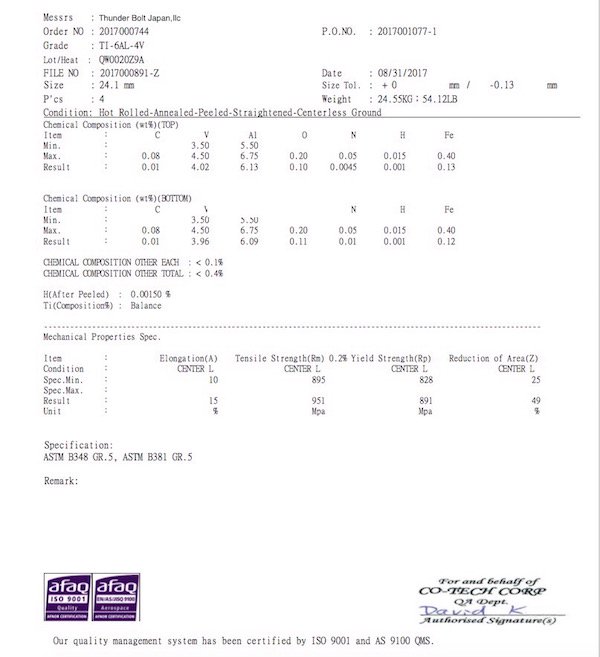

・Mill Test Repor with ISO9001 Control Sheet.

・Product strength sheet by JQA(Japan Quality Assurance).